- 2025-02-18 17:11 680

- 起订量:1 价格:3000 - 5000

- 发货地址:湖南长沙 包装说明:不限

- 产品数量:9999.00 个产品规格:不限

- 信息编号:265106635公司编号:16159988

- 王贤德 总经理 微信 18175969618

- 进入店铺 在线留言 QQ咨询 在线询价

湖南发电厂模型厂家 安全性符合相关标准 根据实景布局展示

- 相关产品:

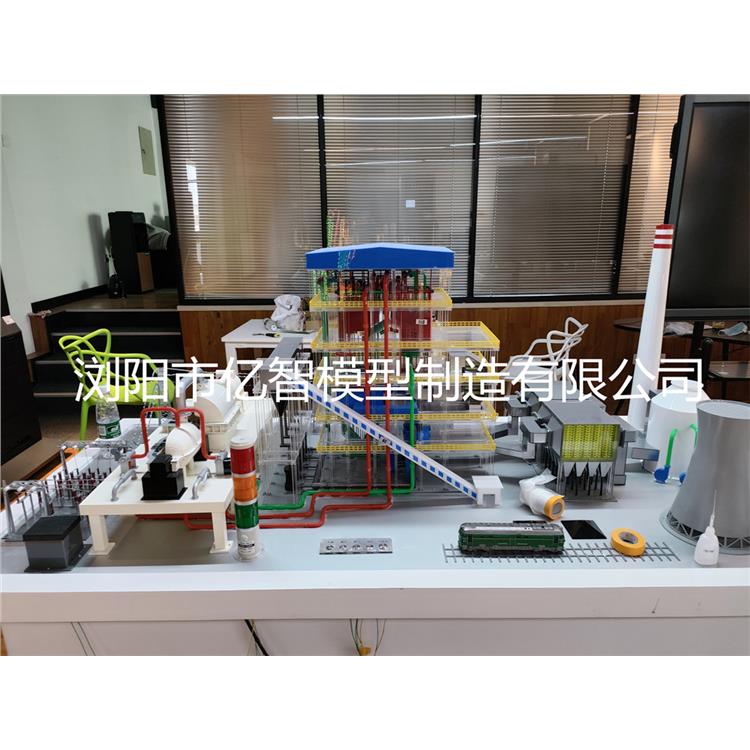

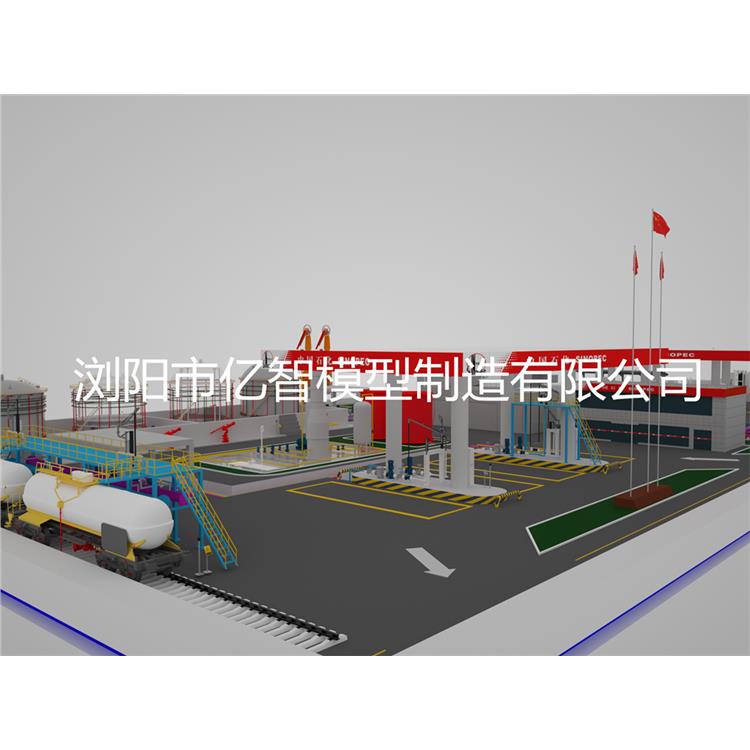

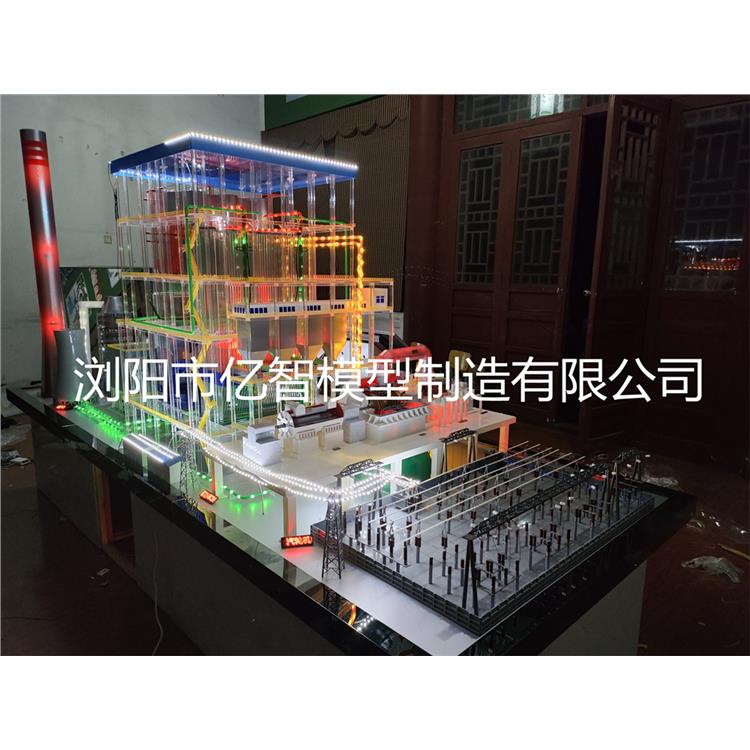

参考外形尺寸:5000mm×1200mm×2200mm(其中台座高600mm),完整演示1000MW****临界发电厂整体系统、主要设备结构及工作流程。模型以火力发电厂**临界燃煤π型炉机组为原型,包括锅炉系统(输煤系统、制粉系统、锅炉本体、风烟系统、除尘、除灰系统、烟气脱硝系统、烟气脱硫系统)、汽轮机热力系统(汽轮机本体、凝汽器、凝结水系统、除氧给水系统、循环水系统)、发电机系统、升压站系统,辅以模型演示灯光控制系统。

2、锅炉系统(比例为1∶100)

锅炉模型高度从台面到顶棚高约1.6m左右,占地面积应控制在1.5m×1.2m左右。采用5台磨煤机直吹式制粉系统,单炉膛倒Π型露天布置,全钢架悬吊结构及栅格平台,高强度螺栓连接,摆动喷嘴调温,平衡通风,固态排渣。炉前布置有汽水分离器、膨胀水箱等,炉后尾部布置有两台三分仓转子回转式空气预热器。锅炉系统模型由输煤系统、制粉系统、锅炉本体、风烟系统、除尘除灰系统组成。整台锅炉模型包括:锅炉外观及钢架、回转式空气预热器(2个)、原煤斗(5座)、磨煤机(5台)、、给煤机(5台)、煤斗与给煤机磨煤机的连接管(5条)、磨煤机与炉膛连接管(20条)、汽水分离器1个、集中下降管、下联箱、主蒸汽母管、冷再热汽母管、热再热汽母管、一次风机(2台)、二次风机(2台)、引风机(2台)、烟风道及锅炉内部各级受热面管道。以上设备模型需用不同颜色的**玻璃压制成形,炉墙透明,可见内部结构。轮机、皮带运输机可仿真模拟转动;水、汽管道有灯光流动演示;炉膛火焰灯光显示。

输煤系统:煤场(干煤棚)、斗轮机、输煤皮带运输机、原煤仓等设备及部件;

制粉系统:给煤机、磨煤机(2台双进双出钢球磨,3台中速磨,各磨煤机模型在保证整体美观的情况下适当放大比例)、煤粉管道、冷风管道、热风管道等设备及部件;

锅炉本体:炉钢架、炉膛(含燃烧器)、汽水分离器、下降管、水冷壁、前屏过热器、后屏过热器、低温过热器、高温过热器、再热器、省煤器、空气预热器等设备及部件件。

风烟系统:烟道、一次风道、二次风道、一次风机、二次风机、引风机、烟囱等设备及部件,各风机模型在保证整体美观的情况下适当放大比例,空气预热器采用四分之一剖面显示内部结构。引风机烟道拐角位置采用透明设计,内部制作导流板。

除尘除渣系统:电除尘器等设备及部件,电除尘器采用四分之一剖面显示内部结构。

3、锅炉尾部烟气净化处理系统模型

锅炉尾部烟气净化处理系统模型包括:烟气管道、脱硝系统(SCR)、高压静电除尘器、脱硫系统(FGD)、引风机、烟囱。锅炉尾部烟气净化处理系统模型包括:烟气管道、脱硝系统(SCR)、高压静电除尘器、脱硫系统(FGD)、引风机、烟囱。

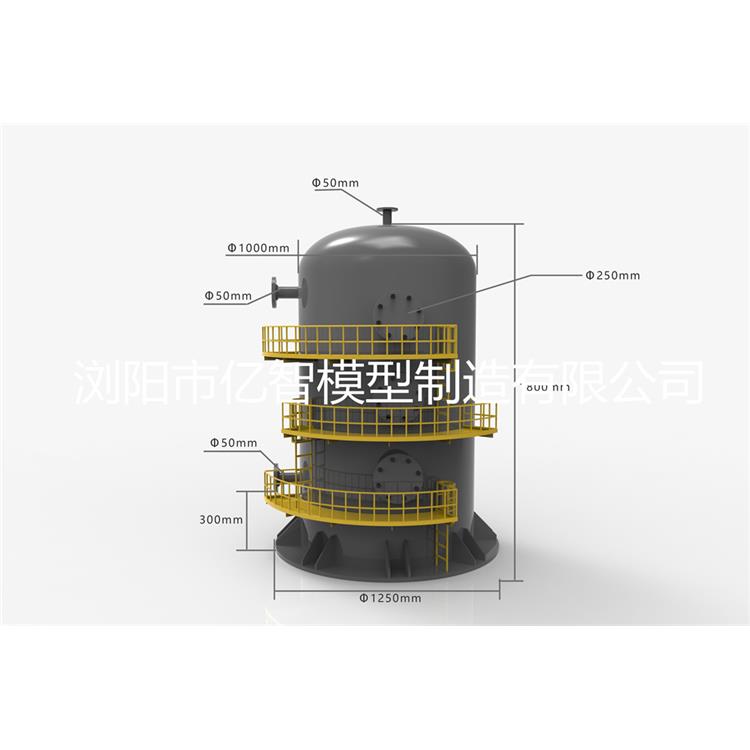

脱硝系统模型:(SCR)(比例为1∶100)脱硝系统模型主要包括:反应塔模型2座及其喷氨设备、催化剂3层,内部喷氨格栅。系统各部分尺寸与图纸比例,各部分模型结构与实际设备一致,采用四分之一剖面显示内部结构,SCR后墙喷氨位置采用透明设计,可观察宽度方向上各喷嘴的位置,喷嘴采用灯珠显示,可动态模拟设备运转过程。光电设计喷氨时灯光显示,流进反应塔的烟气颜色与流出反应塔的烟气颜色发生变化,通过灯光颜色的改变来直观模拟烟气脱硝的过程。

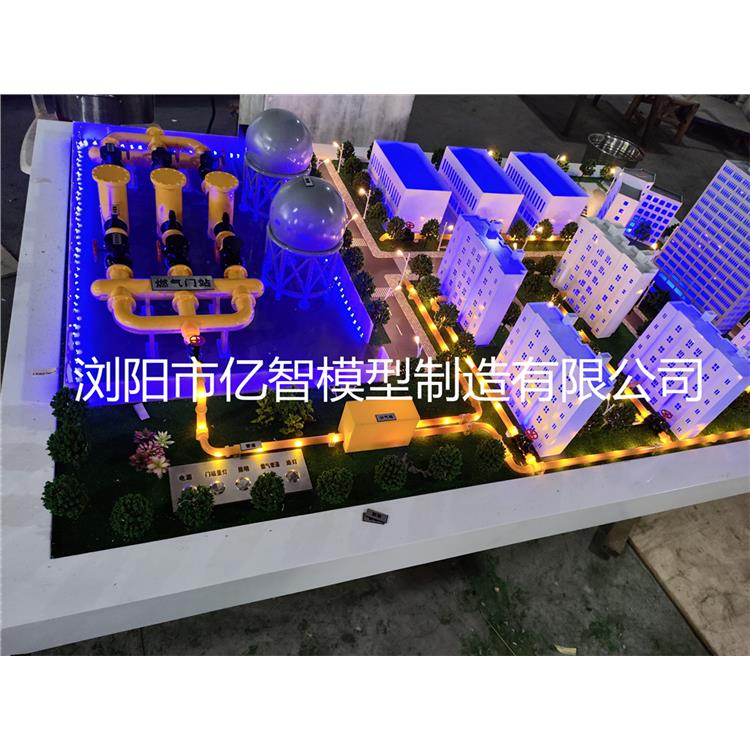

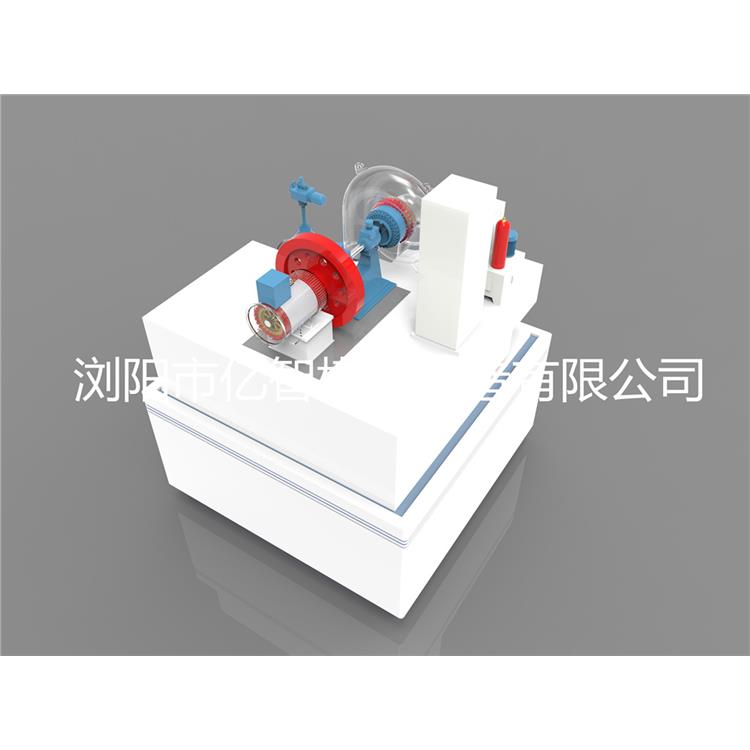

燃气发电是一种利用燃气轮机及发电机与余热锅炉、蒸汽轮机共同组成的循环系统,它将燃气轮机排出的功后高温乏烟气通过余热锅炉回收转换为蒸汽,再将蒸汽注入蒸汽轮机进行发电的电厂。联合循环发电:燃气轮机及发电机与余热锅炉、蒸汽轮机共同组成的循环系统,它将燃气轮机排出的功后高温乏烟气通过余热锅炉回收转换为蒸汽,再将蒸汽注入蒸汽轮机发电。形式有燃气轮机、蒸汽轮机同轴推动一台发电机的单轴联合循环,也有燃气轮机、蒸汽轮机各自推动各自发电机的多轴联合循环。

600MW机组锅炉为**临界参数变压运行直流炉、单炉膛、一次再热、平衡通风、前后墙对冲燃烧、露天布置、固态排渣、全钢构架、全悬吊结构π型燃煤锅炉。

锅炉的汽水流程以内置式启动分离器为界设计成双流程,从冷灰斗进口一直到中间混合集箱之间为螺旋管圈水冷壁,再连接至炉膛上部的水冷壁垂直管屏和后水冷壁吊挂管,然后经下降管引入折焰角、水平烟道底包墙和水平烟道侧墙,再引入汽水分离器。从汽水分离器出来的蒸汽引至顶棚和包墙系统,再进入低温过热器中,然后再流经屏式过热器和末级过热器。

再热器分为低温再热器和高温再热器两段布置,中间无集箱连接,低温再热器布置于尾部双烟道中的前部烟道,高温再热器布置于水平烟道中逆、顺流混合与烟气换热。

水冷壁为全膜式焊接水冷壁,下部水冷壁及灰斗采用螺旋管屏,上部水冷壁为垂直管屏,螺旋管屏和垂直管屏过渡。从炉膛出口至锅炉尾部,烟气依次流经上炉膛的屏式过热器、折焰角上方的末级过热器、水平烟道中的高温再热器,然后至尾部烟道中烟气分两路:一路流经前部烟道中的立式和水平低温再热器、省煤器,另一路流经后部烟道的低温过热器、省煤器,后进入下方的两台三分仓回转式空气预热器。

锅炉的启动系统为带再循环泵式启动系统,内置式启动分离器布置在锅炉的前部上方,其进口为水平烟道侧墙出口和水平烟道对流管束出口连接管,下部与贮水箱相连。在直流负荷下,汽水混合物在启动分离器中分离,蒸汽从分离器**部引出到顶棚包墙和过热器中,分离下来的水经分离器进入贮水箱中。当贮水箱中的水位在正常范围内,水经再循环泵排入到省煤器的主给水管道中,进行再循环;当水位**正常水位时,通过打开溢流管的溢流调节阀将水排至疏水扩容器中。

过热器采用两级喷水减温器,一级减温器布置在低温过热器和屏式过热器之间,二级减温器布置在屏式过热器和末级过热器之间,每级两点。再热蒸汽采用尾部烟气挡板调温,并在再热器管道备有事故喷水减温器。

制粉系统采用中速磨正压直吹系统,每炉配6台磨煤机,在5台磨煤机运行时能带额定负荷。每台磨煤机供布置于前墙或后墙同一层的LNASB燃烧器,前后墙各3层,每层布置5只。在煤粉燃烧器的上方前、后墙各布置1层燃烬风,每层有5只风口。

锅炉布置有98只炉膛吹灰器、56只长伸缩式吹灰器、8只半伸缩式吹灰器,4只空气预热器吹灰器,吹灰器由程序控制。炉膛出口两侧各装设一只烟气温度探针,右侧设置炉膛监视闭路电视系统的摄像头用于监视炉膛燃烧状况。

锅炉除渣采用一台刮板式捞渣机,装于炉膛冷灰斗下部。

600MW机组锅炉模型采用****临界直流锅炉图纸设计加工;主要包括炉膛、汽水分离器、水冷壁、过热器、再热器、燃烧器、吊架、集箱、省煤器、钢架、烟气风道、炉钢架、炉墙、汽水分离器、下降管、炉水泵、空气预热器、送风机等;炉膛全透明,管道采用LED灯光模拟运行演示。

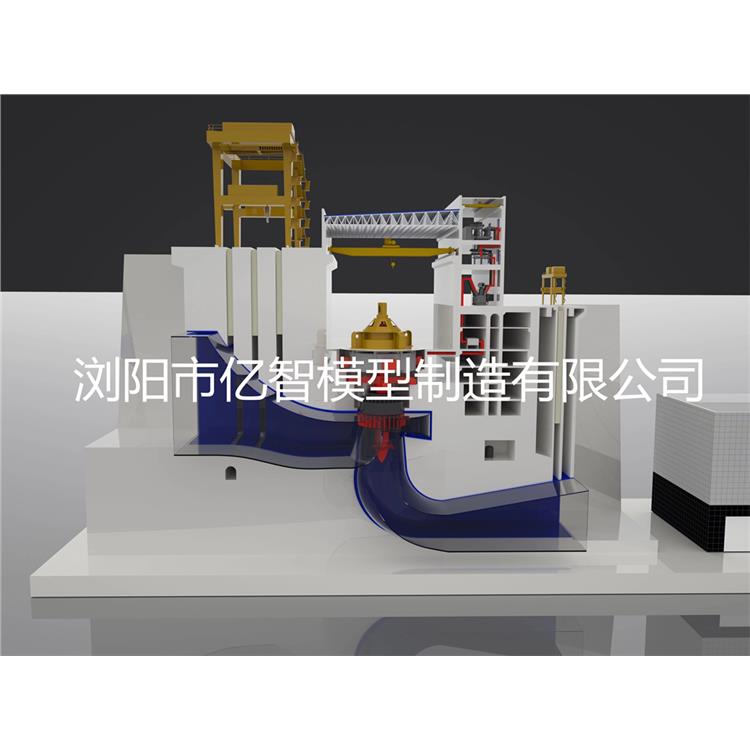

火力发电中存在着三种形式的能量转换过程:燃料化学能→ 蒸汽热能→机械能→ 电能;利用燃料发热,加热水,形成高温高压过热蒸汽,然后蒸汽沿管道进入汽轮机中不断膨胀做功,冲击汽轮机转子高速旋转,带动发电机转子旋转,定子线圈切割磁力线,发出电能,再利用升压变压器,升到系统电压,与系统并网,向外输送电能。

- 商家产品推荐